ハイスピード・ドライバ(HSD)は、ネジの高速回転が可能なだけではなく、さまざまな先端工具を高速にドライブできます。

その一例として、高速なピンバイスとして使用し、極小サイズの穿孔を効率的に行う使用例をご紹介します。

Nゲージ鉄道模型の蒸気機関車の、合併テコ、結びリンクを、クロスヘッド、バルブスピンドルガイドとリンク機構に結合させる実験的試みを行いました。

この記事執筆現在、機関車の片側(正面から見て右側:いわゆる公式側)のみ取り付けています。かなりのオーバースケールとはなりましたが、機構としては成立しているようです。

かなり長い記事となりますが、よろしくお付き合いいただければと思います。

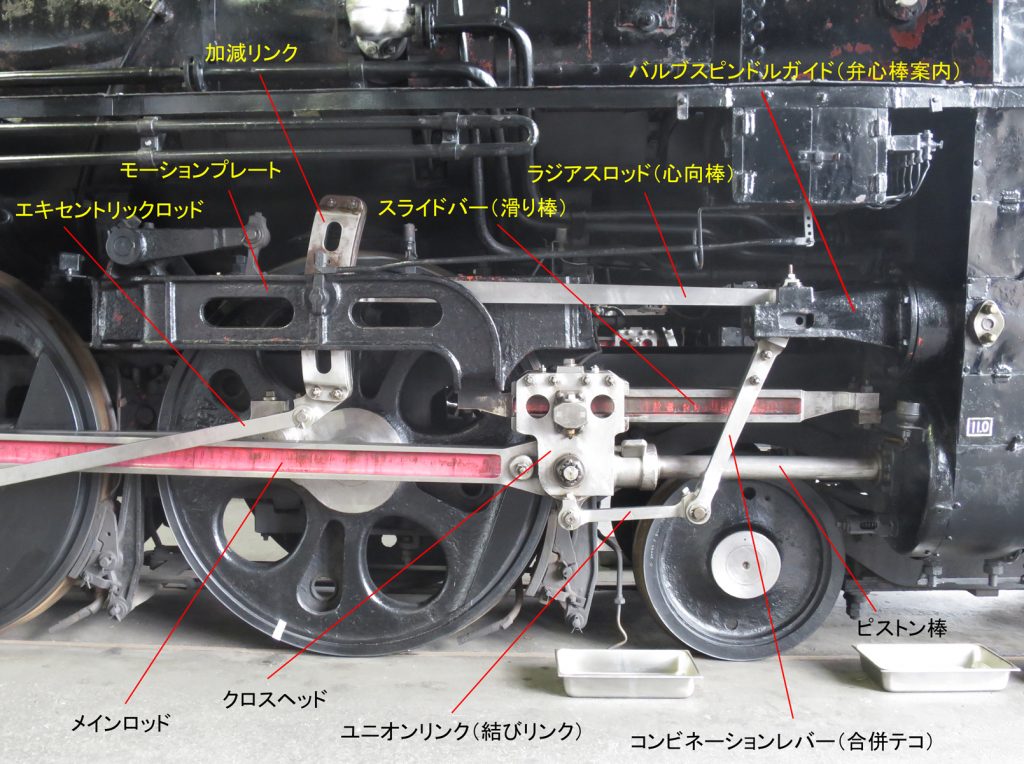

まず実物の構造を示します。梅小路での撮影(C62-1)です。

撮影の都合上、逆サイド(非公式側)の画像となります。本質的には同じです。

ロッド類など、記事の記述上必要となる部分の名称は、以下のとおりです。これらの具体的な機能などについては、専門のサイト・資料などをご参照ください。

蒸気機関車は、多くのロッド類が、複雑に結合・関係しながら動作しますが、今回の加工の関係では、クロスヘッド・ユニオンリンク・合併テコ・ラジアスロッドが、リンク機構をなしていることがポイントとなります(実機はもっと大規模です)。

Nゲージサイズの蒸気機関車模型では、ラジアスロッドはニュートラルの位置で固定されているのが通常だと思います。したがって、ラジアスロッド付近に合併テコがジョイント結合されたリンク機構が目標となります。

この部分の模型での表現について、Nゲージの大手メーカー(KATO,TOMIXなど)では、ユニオンリンクはクロスヘッドに固定されていて、ユニオンリンクに対して合併テコは動きますが、合併テコの上端部がバルブスピンドルガイドに開けられた縦穴に差し込まれている構造になっています。上端は結合というよりはフリーに近い状態です。

このため、この部分の材質がプラスチックということもあり、私には、動作の仕方にやや軽さが感じられます。

以下の動画は合併テコ付近の動きの例です。

「Nゲージ蒸気機関車」というサイト(通称神サイト)に、おびただしい数の各社の歴代のNゲージ蒸気機関車模型が紹介されています。

それらの画像を仔細に見ますと、模型によっては、実際にリンク機構になっているものもあるように見受けられます(天賞堂など)が、主流は、KATOのような差込式のようです。

そこで、KATOの模型を加工して、リンク機構に改造が可能か、試してみることにしました。つまるところは、好奇心です。

合わせて、ハイスピードドライバのピンバイスとしての利便性を試す課題にもなります。

(注)以下の工作・加工は、後戻りのできない改造であり、模型をジャンクにしてしまう危険性の大きなものです。改造部分の耐久性も不明です。また工作自体も、細かい作業が多くそれなりに危険を伴います。成功の保証もありませんので、参考にされる場合は、自己の責任においてなさるようお願いいたします。

加工の種車は、KATO C62 山陽形(呉線)2017-5 を用いました。鉄道模型は中古でも安くはなく、また動くことが保証されている必要があるため、量販店で安かった新品を入手しました。

今回の工作・加工では、車両の分解はしない、という方針にしました。ロッド類が外れるほどの分解はかなりの本格的なものとなり、正しく復元できる自信がなかったこと、工作の過程で仮組みが簡単にできなければ困ること、また、一応外から見える場所なので、何とかなるはず、とあえて楽観視して、作業に取り掛かりました。

なお、合併テコとラジアスロッドは、位置的にかなり離れており(日本型Nゲージにおける縮尺1/150と車輪間隔1/119の齟齬の影響とみます)、しかもロッドが金属なので、直接つなぐのは作業上困難です。むしろ、はじめから開いていた、バルブスピンドルガイドの縦穴に差し込んで、ここでジョイント結合させても、形態上矛盾しないと考え、合併テコはバルブスピンドルガイドと結合させることとします。

ここからいきなりユニオンリンクをニッパーで切断します。

もう後へは戻れません。

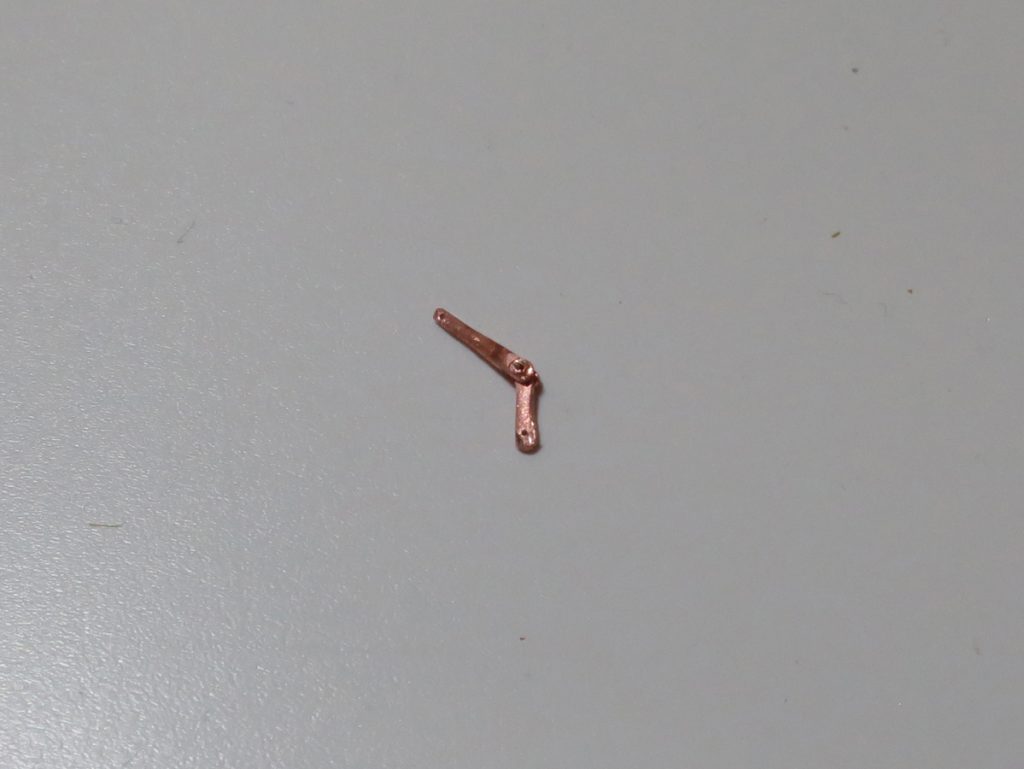

合併テコはφ1.5mmの銅丸棒、ユニオンリンクはφ1mmの銅丸棒から、叩きと削り出しで作製することにします。真鍮ではなく銅を採用したのは、銅のほうが叩きや穴あけが少し楽なこと、また色合い的に、黄色みを帯びた真鍮より赤みを帯びた銅のほうが目立たなくてよいと考えたからです。

銅棒は、レール床(レールアンビル)の上で、金槌で叩きます。直接叩くとレール床を傷める恐れがあるので、ステンレス板に挟みました。真鍮も叩いてみましたが、真鍮のほうが硬く、叩いているとステンレス板に凹みが生じます。

ちなみに、この部材を金属棒からの叩きとしたことは、鉄道模型の工作にレール床を使いたかったから、というところもあります。

合併テコの部材に、ルーターで溝を切ります。少し幅が大きすぎるのですが、許容範囲と見ました。

各部材のジョイント結合のために、φ0.3mmの穴を開けます。ここでハイスピードドライバ(HSD)を使います。

ハイスピードドライバに、小径ドリル用チャックを介して、タミヤのピンバイス用精密ドリル刃(φ0.3mm 軸径1mm)を装着しました。

これでドリル刃はかなりの高速回転が可能になります。

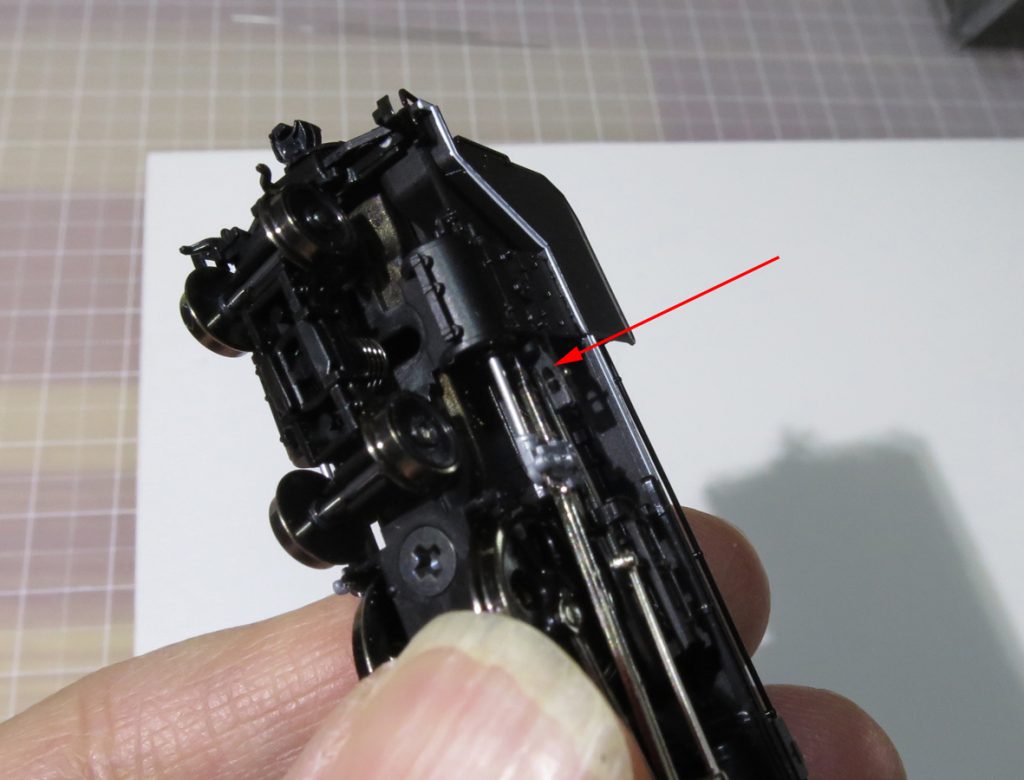

クロスヘッドの、ユニオンリンクのジョイント箇所に、φ0.3mmの穴を開けます。元からあったモールドに凸部があって、ニッパーで切除しようとしたのですが、完全には取れませんでした。

機関車に装着したまま、クロスヘッドへの穴あけを敢行しました。

また、ユニオンリンク、合併テコの各部材にも、φ0.3mmの穴を開けました。

以下の動画は、ハイスピードドライバによる穴あけの様子です。

クロスヘッドへの穴あけは、順手持ちです。両方が手持ちで、凸部への穴あけなのでかなり難度が高いです。老眼も手伝ってヘッドルーペでも見難く、かなり運任せの作業になります。

ユニオンリンク・合併テコへの穴あけは、逆手持ち(リバースポジション)です。こちらも見にくいのですが、ちゃんと見えていれば、台上下向きのこちらのほうが作業はしやすいです。

ハイスピードドライバによる穴あけは、ピンバイスよりは明らかに回転が早く、作業性も高いと思います(何より軽快感があります)。またルーターにドリルを装着するよりは明らかに遅く、それがかえって作業の正確性と穿孔の精度、ドリルの破損抑制に有利と考えます(記事の最後に比較を述べています)。

動画にはありませんが、バルブスピンドルガイドにも、縦穴の位置に側面からφ0.3mmの穴を開けています。

ちなみに、部材の長さ(部材に開ける穴の間隔)は、データがあるわけでもないので、感覚で決めています。ぶっつけ本番で、まずかったら作り直す、というスタンスです。

この後、ひたすら部材を削っていきます。ルーターに砥石を装着して削る形がメインです。

持ち手を切断するのが早すぎて、細くするのが難しくなりました。

また仮組みで合併テコが長すぎることが判明し、この段階で、穴あけのやり直しをしました(2度)。

幅が0.8mm弱くらいに細くなっているところへの穴あけは、かなり厳しいですが、何とか開きました。2度目の穿孔で、若干短すぎになりましたが、許容範囲としました。

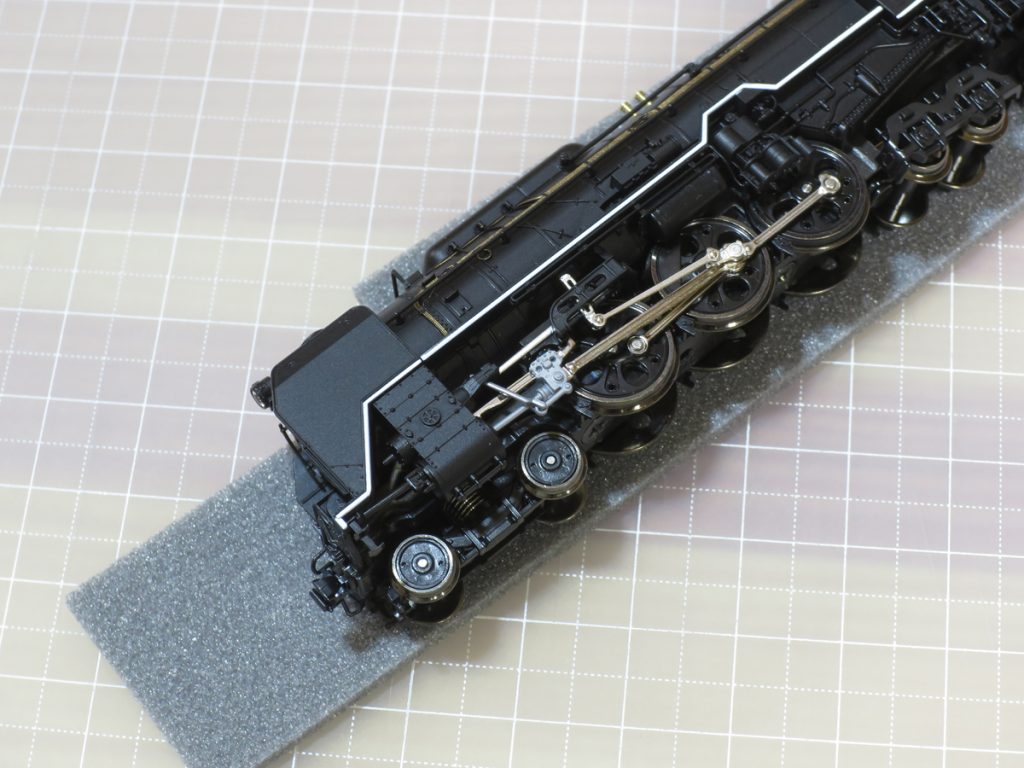

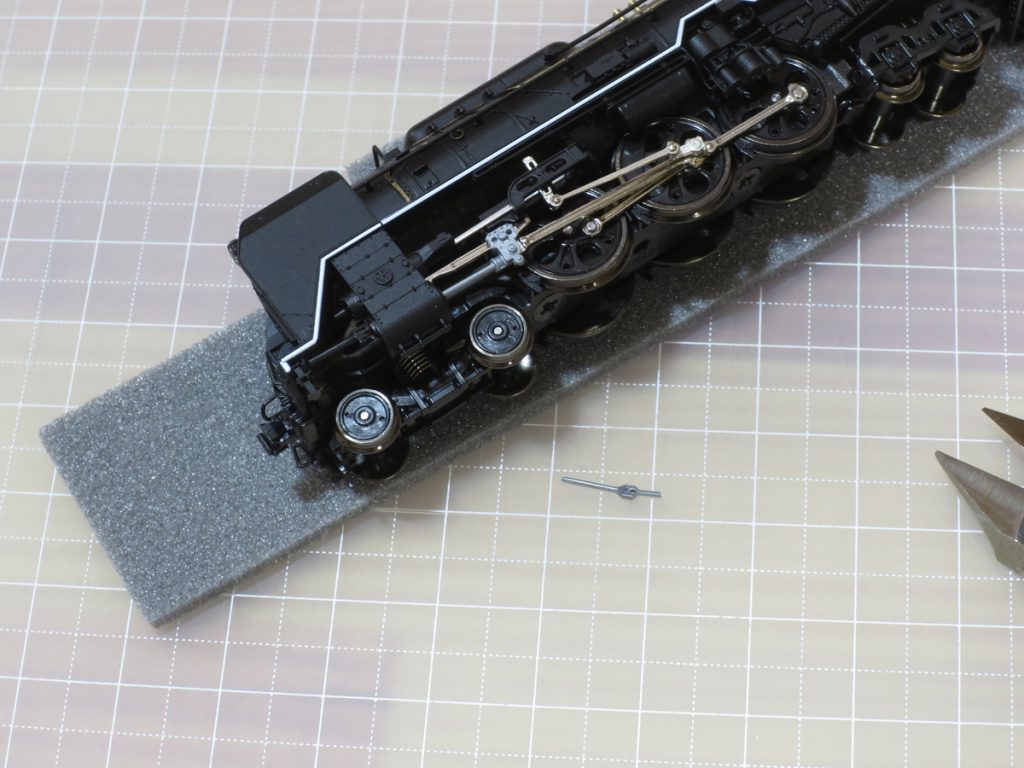

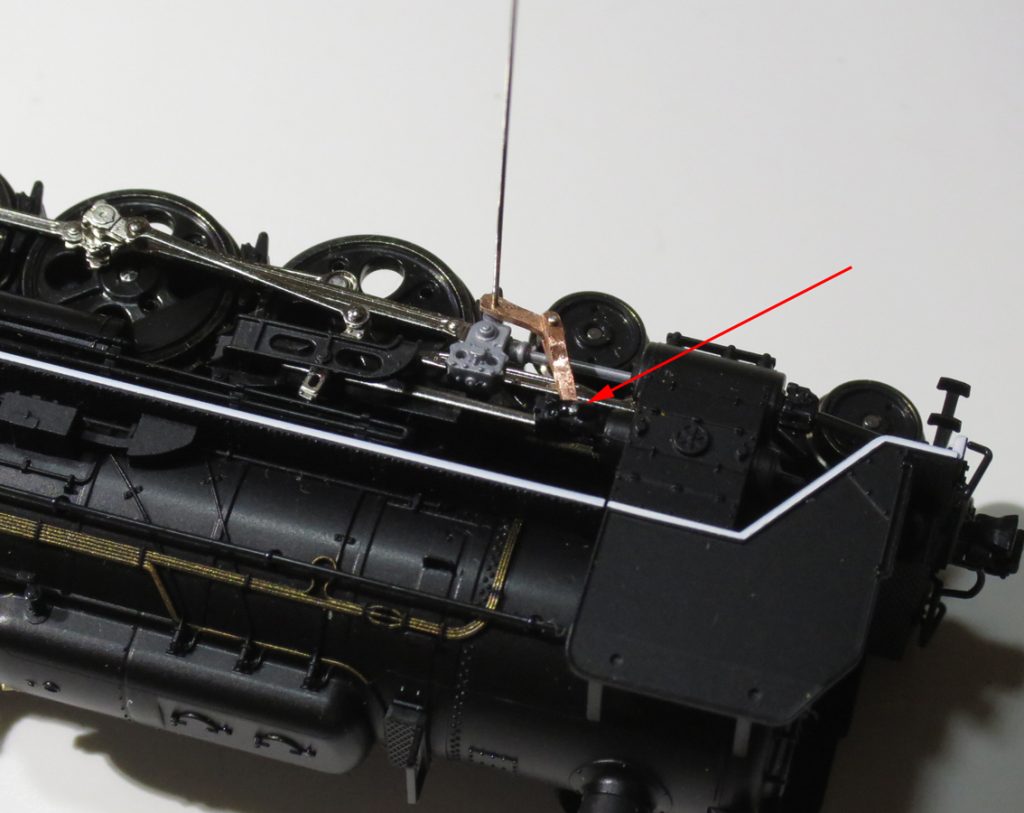

おおむね形ができてきたところで、機関車に仮組みしてみます。

見えている針状のものは、「有頭シガ昆虫針 00号」で、φ0.3mmと都合がよく、穴の片方はこの頭をピンにして止め、他方は短く切った足を接着剤で止めれば部材のジョイント結合ができるのでは、と考えました。

仮止めの結果、バルブスピンドルガイドへのジョイント用の0.3mm穴が元の穴の中央に空けられていないことがわかり、バルブスピンドルガイドの縦穴を前側に拡張することになりました。

0.6mmのドリルの腹でごしごしするだけの雑な作業ですが、それなりに拡幅できました。

また、ピンを入りやすくすることと、ガタを許容する意味もあり、合併テコのバルブスピンドルガイド側の穴を0.4mmに拡張しました。

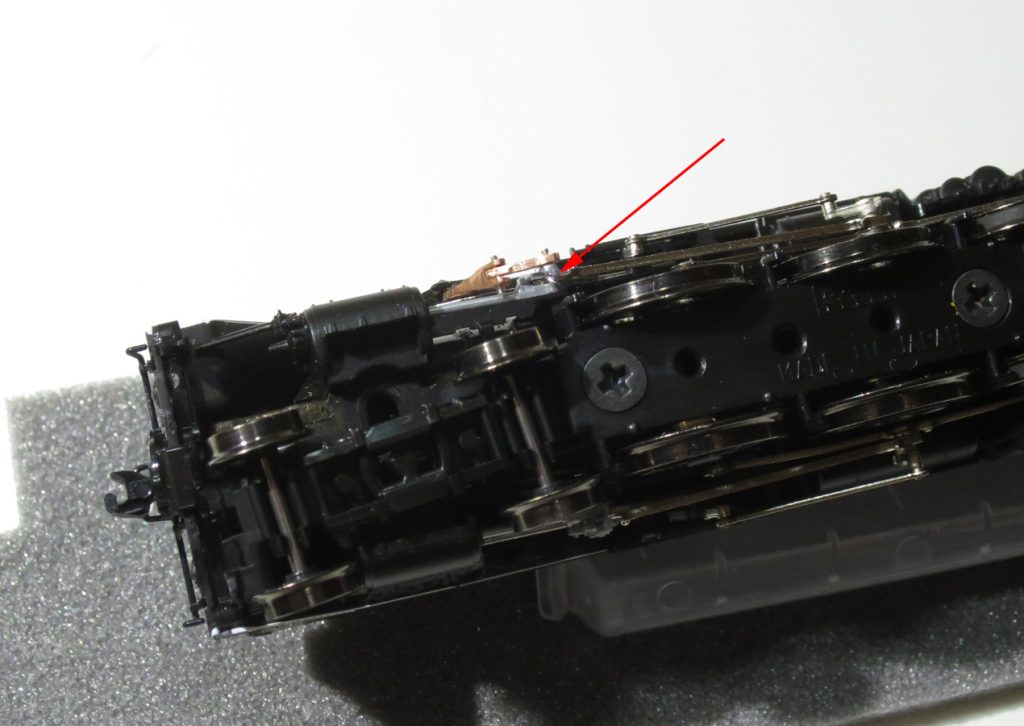

短く切った昆虫針をさして、接着していきます。

接着は、ホームセンターで購入したゼリー状瞬間接着剤です。接着強度に不安はありますが、とりあえずやってみるスタンスです。

バルブスピンドルガイドへのピンの接着は、表側(頭側)から行っています。

(備忘録的記録です:ユニオンリンク穴間3.2mm 合併テコ穴間5.5mm)

なお、スライドバー(滑り棒)にガタがありましたので(初めからあったか工作の過程で生じたかは不明)、モーションプレートに押し付けて瞬間接着剤をつけておきました。

(追記)

所持するKATO蒸機数両を調べてみましたところ、程度の差はあれ、スライドバーには、ある種の遊び(ガタ)が許容されているような造りになっているようで、モーションプレートには固定されていないように見えます。走行の安定性を重視する場合、スライドバーはそのままにしたほうがよいと思います。

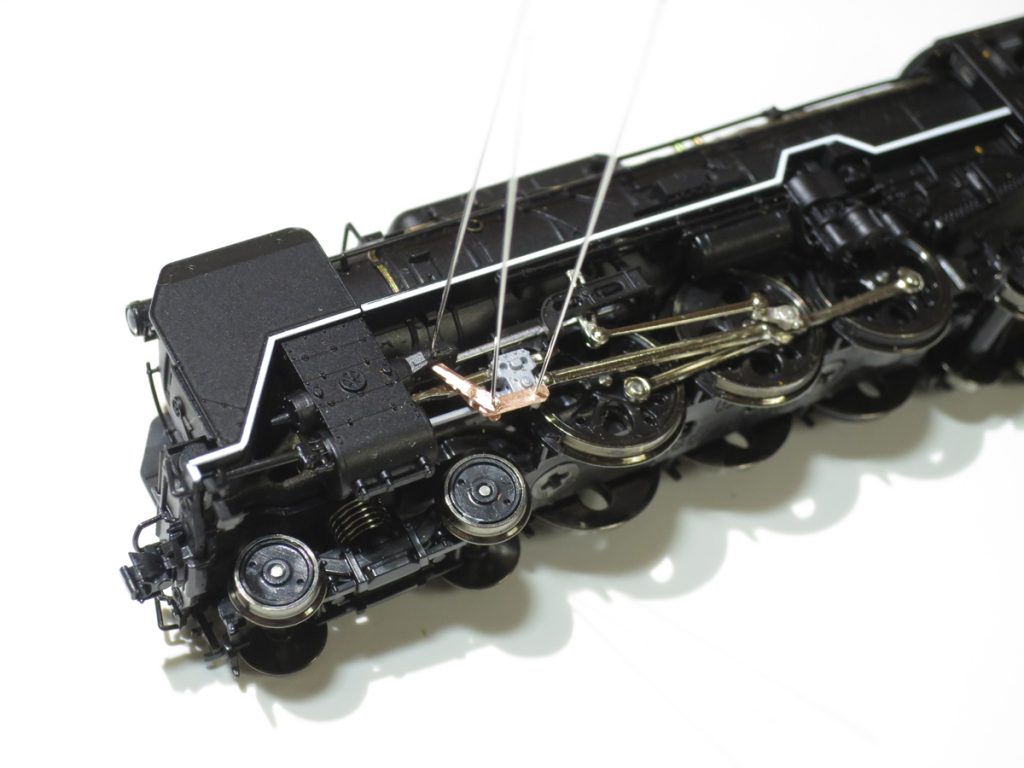

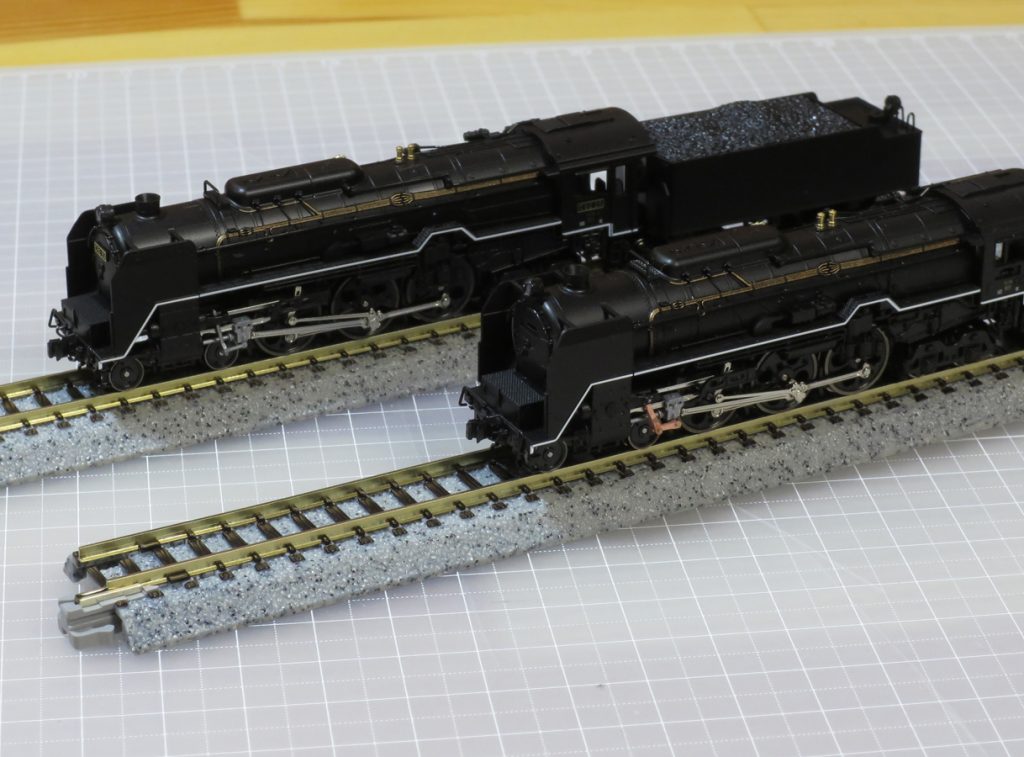

全体像です。はじめにお見せしたものと同じ画像です。

オーバースケールですが、実験なので、強度と動作の確実性を優先しました。もう少し細くできたという思いはあります。

真横から見れば、そんなにおかしくはないと評価しています。

斜めからの画像は、少し恥ずかしいのですが、以下のとおりです。

斜めからみると、明らかに大げさに見えますが、明るく光っているところだけみれば、まあまあともいえます。

実験機なので、これで良しとします。リンク機構が成立しているかどうかのほうが問題です。

同じ機種がもう一両ありますので、比較に並べたものです。

スケール(細さ)的には元のほうが明らかに実物に近いです。今回の加工の主張は、金属であることと、(動作すれば)リンク機構になっていることです。

以下は動作の検証動画です。まだ公式側だけの改造ですが、リンク機構は成立していました。

クロスヘッドに若干の負担がかかっているようで、ピストン棒の動きが大きくなっています。

総合的な印象としては、スケール感の評価はともかく、動きに蒸気機関車らしさはそれなりに出ているのでは、と思います。

なお、ハイスピードドライバのピンバイス的使用の、Nゲージ鉄道模型への適用については、

のページで、「ピンバイスとしての使用」として、TOMIXのEF210(「JR EF210形コンテナ列車セット」(92491))のディテールアップを行った例を載せていますので、あわせてご参照ください(動画は解放テコ受け金具の製作(穿孔)です。そこではノーマルポジションで作業しています)。

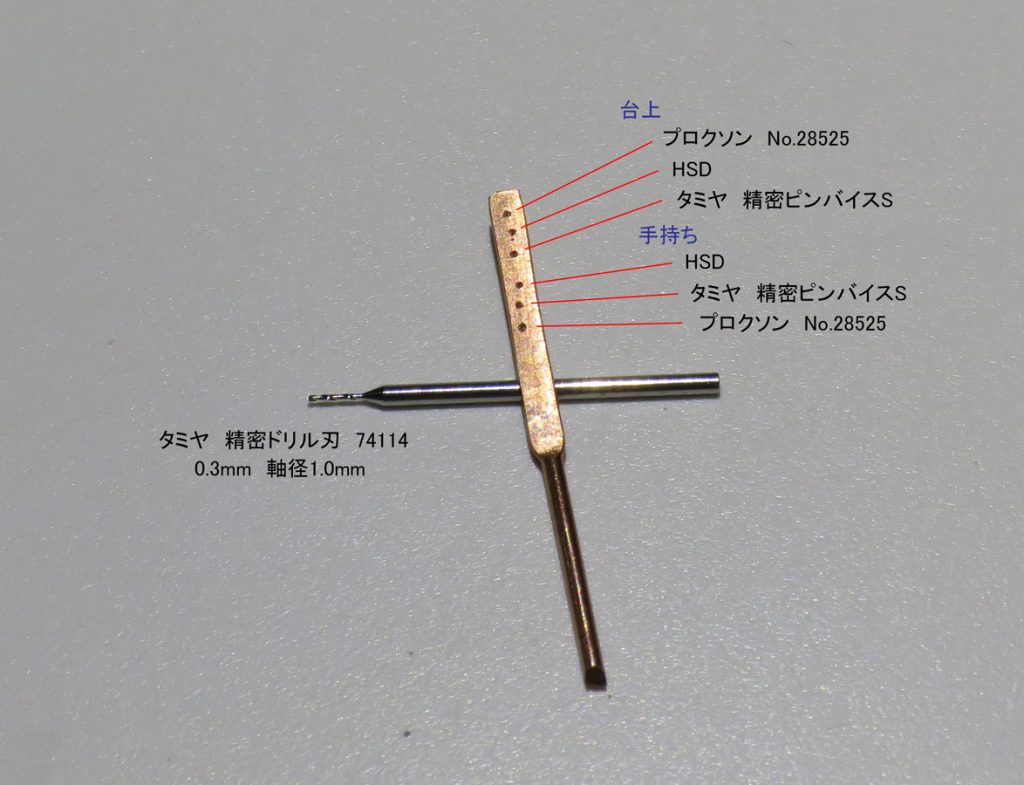

最後に、ハイスピードドライバ(HSD)の、ピンバイスとしての性能を比較してみました。

同じ銅板(幅約1.6mm、厚さ約0.5mm)で、HSD、ピンバイス、ルーターでの穿孔(0.3mm)を比べてみたものです。

使用したドリルは全て同じ(タミヤピンバイス用精密ドリル刃 74114(φ0.3mm 軸径1mm))です。

上から、

台上の穿孔で、ルーター(プロクソン No.28525 最低速8000rpm)、HSD、ピンバイス(タミヤ精密ピンバイスS)

手持ち穿孔で、HSD、ピンバイス、ルーター

という順序です。

全て、部材にキリ先を接触させてからスタートしています。

穿孔位置が、中央からずれているのは、道具ではなく作業者の問題(老眼と注意不足)です。

ルーターは、穿孔速度は当然いちばん早いのですが、わずかな芯ぶれと、切削能力の高さから、穴がわずかに大きめに開く傾向があります。また、切りはじめにドリルがずれやすい点も注意を要します。

HSDとピンバイスは、力の入れ方にもよりますが、HSDの方が2~3倍早く穿孔できる印象です。穴の品質は、ほぼ同じに見えますが、贔屓目に見ると、HSDの方がごくわずか、小さく開いているように見えます。

またピンバイスは、ネジを切るようにキリが入った後、穴を丸く仕上げるのに少しもたつくことがあります。HSDでは、回転速度がはやく、はずみでから回しもできますから、比較的に簡単に穴を丸くできます。

ピンバイスも、部材が柔らかく、また十分に慣れれば、まったく違和感なく穿孔できると思いますが、私には、HSDによる高速穿孔の方が、作業がしやすく感じました。